OEE-Kennzahlen automatisch generieren

OEE-Kennzahlen und Berichte auf Knopfdruck, pro Linie und Produktionsstättenübergreifend, integriert in unsere Leitsysteme.

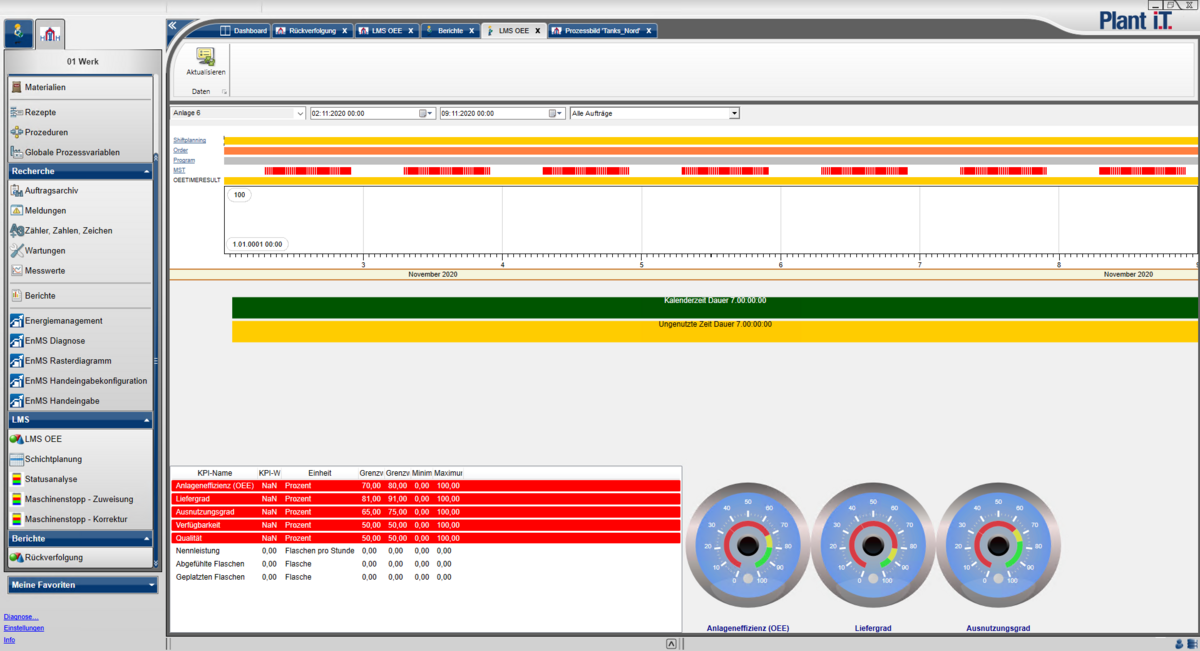

Da wir alle Produktionsdaten mit unseren Prozessleitsystemen vernetzen, können wir auch OEE-Analysen und entsprechend detaillierte Darstellungen für die Anlageneffektivität einzelner Linien und Maschinen ermöglichen. Je nach Wunsch können anhand von Berichten die Auslastungen der verschiedenen Linien untereinander genauso verglichen werden wie auch die Einhaltung der Leistungskennzahlen. Für die grafische Aufbereitung der Daten stehen verschiedene Typen, z. B. in Form von Dashboards, Tabellen oder Listen zur Verfügung.

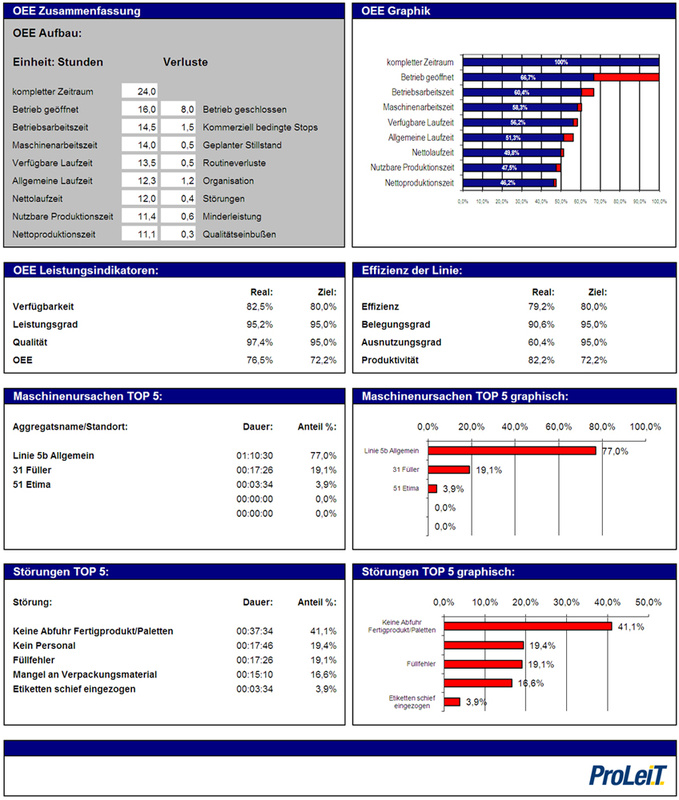

Das nächste Beispiel eines OEE-Berichts verknüpft Informationen aus den Bereichen Schicht-, Artikel-, Maschinen- und Stördaten. Dabei beinhaltet der Schichtbericht zentrale Daten für Abfüllleitung und Schichtführung und fasst die einzelnen Chargen der entsprechenden Schichten zusammen. Dazu kommen detaillierte Auswertungen der Nebenzeiten und Störungen. Er enthält unter anderem

- Schichtinformationen (Dauer, Schichtnummer, Schichtführer, Teamstärke)

- Nebenzeiten (Pause, Rüsten …)

- abgefüllte Aufträge in der Schicht (Artikelnummer, Menge)

- Fertigproduktnummer, Artikel

- Störungen am Füller und

- Kennzahlen (Ausnutzung)

Der Artikelbericht gibt Produktionsleitern einen Überblick über die abgefüllte Menge eines Artikels sowie über wichtige Kennzahlen. Abweichungen zwischen geplanter und tatsächlich abgefüllter Menge sind somit leicht erkennbar. Auf diese Weise können Produktionsleiter ihre Pläne überwachen und ggf. anpassen.

Die Maschinen- und Störberichte unterstützen die Fehlersuche an einzelnen Maschinen oder der gesamten Abfüllanlage. Störungen werden in einer Hitliste dargestellt, um Schwachpunkte an der Maschine oder deren Umfeld zu dokumentieren. Inspektions- und Abschmiertermine werden als absolute Zeitmarke dargestellt.

Die Qualitätsberichte dokumentieren die normgerechte Produktion. Im CIP-Bericht werden alle Daten der verwendeten Reinigungs- und Desinfektionsmittel und der Verantwortlichen sowie die entsprechenden mikrobiologischen Labordaten festgehalten.

Aus der automatischen Erfassung von Störungen und von Verlusten an Produktionszeit durch zu geringe Anlagengeschwindigkeit werden die nutzbare Produktionszeit und damit eine Kenngröße für die tatsächliche Leistung ermittelt. Qualitätseinbußen werden durch die Abweichung der tatsächlichen Produktion von der Nennleistung überwacht. Aus allen diesen Daten wird schließlich die OEE-Kennzahl generiert und grafisch in Form eines Berichtes dargestellt.