Ganzheitliche IT-Lösung für die Farbenindustrie

Wer Kunden gewinnen möchte, muss Markttrends setzen. Die steigenden Anforderungen hinsichtlich Regulierung, Qualitätssicherung, Wasserverbrauch, Anlagenauslastung, Rückverfolgbarkeit und Nachhaltigkeit zwingen in der Farben- und Lackindustrie zu neuen Denkansätzen. Der Trend geht hin zu hoch automatisierten, modularen Prozessen – von der Rohwarenannahme über die Produktion bis zum Warenausgang sowie von der Betriebsleitebene über die Produktion und wieder zurück. Integrierte Lösungen sind notwendig, um die Anforderungen an eine vernetzte Produktion zu erfüllen.

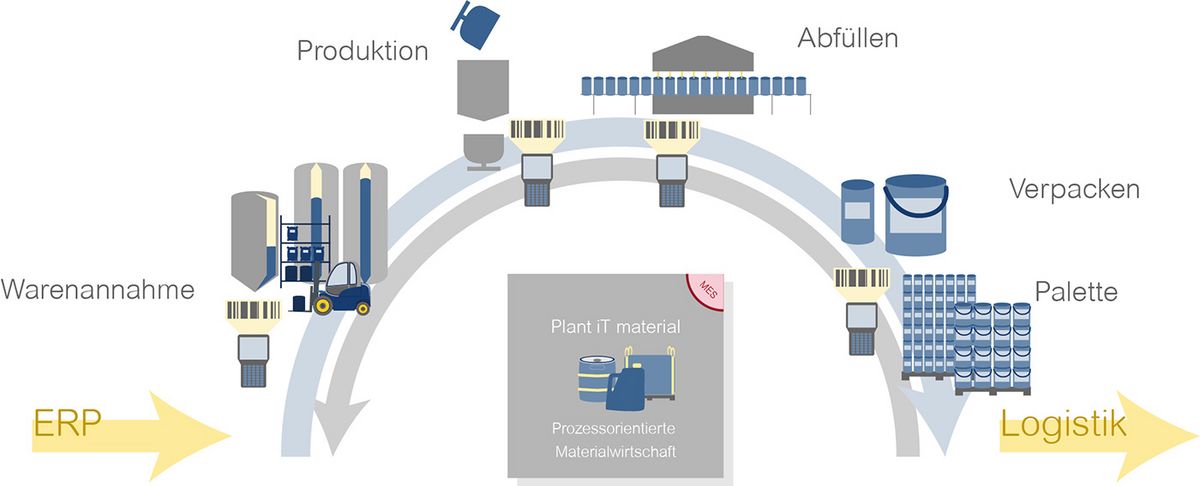

Aufgrund des wachsenden Wettbewerbsdrucks innerhalb der Farben- und Lackindustrie besteht die Notwendigkeit, dass sämtliche Produktionsprozesse ein Höchstmaß an Flexibilität bieten – von der Rohwarenannahme über den Produktionsprozess bis zur Abfüllung des fertigen Produkts. Ausgehend von der Rohware und der ausgemischten Rezeptur soll also eine Vielzahl an Produktvarianten hergestellt werden können. Am besten mit Unterstützung eines durchgängigen IT-Systems, das alle unterlagerten teil- und vollautomatisierten Prozessbereiche und Module steuert, überwacht und über Schnittstellen an ein ERP-System angebunden ist.

Durchgängige Lösungen mit Plant iT

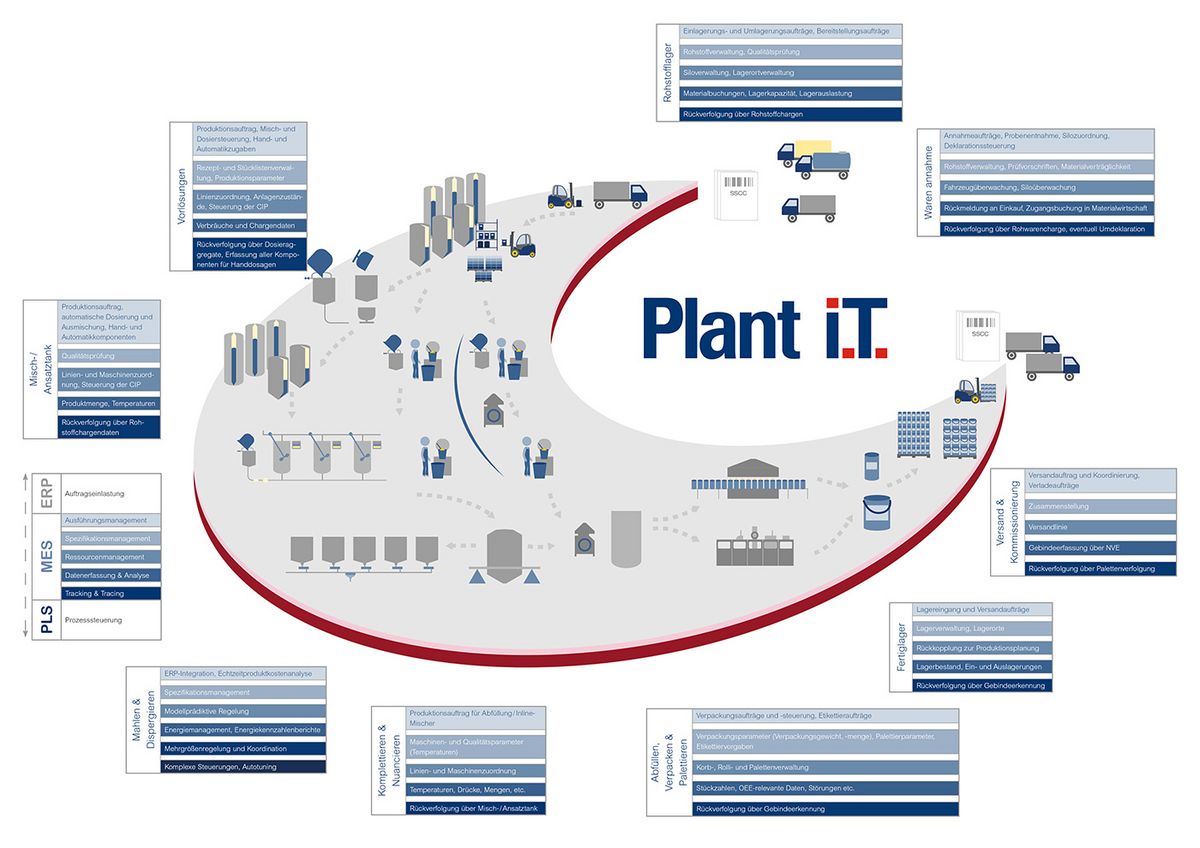

Plant iT ist ein modular aufgebautes IT-System mit integrierten MES-Funktionalitäten für alle Prozessbereiche der Farben- und Lackindustrie. Diese branchenspezifische Ausprägung in Kombination mit hochmoderner Informationstechnologie ermöglicht eine Datentransparenz von der operativen bis zur planerischen Ebene und über alle Wertschöpfungsstufen hinweg. Das Manufacturing Execution System (MES) bietet Produktionsverantwortlichen neue Möglichkeiten, die gesamte Prozesskette von der Anlieferung der Rohmaterialien bis zum fertig verpackten Endprodukt zu betrachten. Mit dieser verbesserten Transparenz wird die Verfahrensführung optimiert, die Qualität der Produkte verbessert, weniger Energie und Rohstoffe verbraucht und die Verfügbarkeit der Maschinen und Anlagen erhöht.

Die integrierte Farben- und Lackherstellung

Von der Rohwarenannahme und -lagerung, der rezepturgeführten Farben- und Lackausmischung oder -herstellung, der Integration verschiedener Skids / Units oder Inline-Mischer über die Abfülllinie bis hin zur Verpackung und dem Versand – in Zusammenarbeit mit Kunden, Maschinenlieferanten und Hochschulen wurden Standardschnittstellen für Prozess- und Qualitätsdaten pro Maschinentyp einer Abfüll- und Verpackungsanlage definiert, von denen auch die Farben- und Lackindustrie profitiert. Aufgrund dieses richtungsweisenden Verfahrens sind beispielsweise durchgängige OEE-Auswertungen (Gesamtanlageneffzienz) realisierbar. Zusätzlich wird die Koordination der übergeordneten Prozessführung ermöglicht, indem sämtliche Maschinendaten bis zur Übergabe an die interne Logistik erfasst werden und der Informationsfluss für die einzelnen Prozessschritte abgebildet wird.

Die Anforderungen industrieller Farbenherstellung

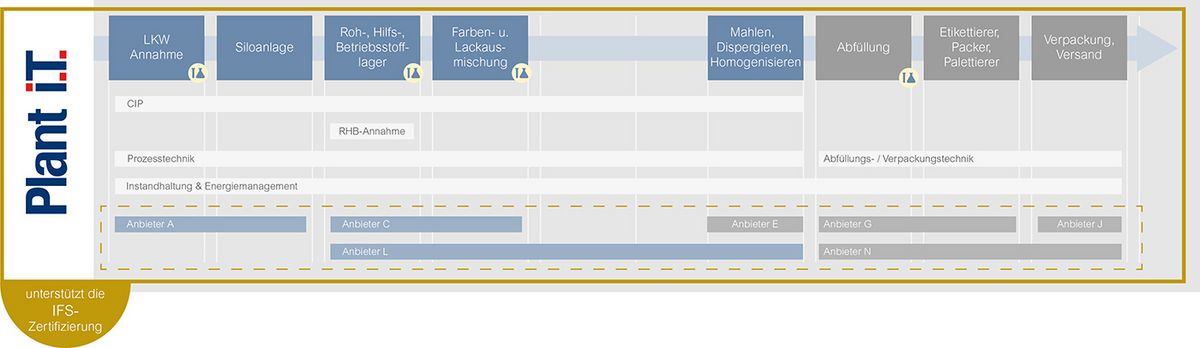

Betrachtet man industrielle Farben- und Lackhersteller genauer, bestehen die Produktionsbereiche oftmals aus einem Anlagen- und Maschinenpark unterschiedlicher Anbieter, die wenig oder gar nicht miteinander kommunizieren. Dieser heterogene Anlagen- und Maschinenpark ist in viele Prozessbereiche aufgeteilt und nur sehr selten durchgehend automatisiert, oder an ein überlagertes IT-System angeschlossen. Zwar bieten viele Anlagen- und Maschinenbauer Informationslösungen in Form von SCADA-Systemen an, diese beschränken sich jedoch meist auf deren Anlagen und somit auf einen bestimmten Prozessbereich und nicht auf eine Produktionslinie oder gar den kompletten Produktionsstandort. Dadurch entstehen oftmals sogenannte „Inseln“, die jeweils z. B. eine eigene Rezepturverwaltung besitzen und deren Abgleich bei einer Änderung der Originalrezeptur nur manuell – im ungünstigsten Fall nur durch einen Programmierer – geschehen kann. Ferner erfolgt an solchen lokalen Automationssystemen keine dauerhafte Aufzeichnung der Ist-Daten wie z. B. Viskosität. Ein gutes Beispiel hierfür sind Units / Skids. Betrachtet man weiterhin bestehende Versand-, Lager- und Logistiksysteme, so wird die Notwendigkeit einer übergeordneten Prozessführung erkennbar. Noch kritischer wird der Informationsfluss bei Produktionsbereichen, die einen Workflow in Form von sogenannten Lauf- oder Begleitzetteln abbilden – eine typische Fehlerquelle ist dabei die manuelle Erfassung von Produktionsdaten.

Die Lösung hierfür bietet Plant iT

Unabhängig davon, welche Systeme und Anforderungen bereits existieren, verarbeitet Plant iT aufgrund definierter Schnittstellen Informationen aus allen Prozessbereichen und übernimmt die durchgängige Prozessführung. Am Beispiel der „Inseln“ ergibt sich die Lösung, die Steuerungen zu koppeln, um über diese Schnittstelle z. B. Auftragsparameter vorzugeben und Ist-Werte zu erfassen, auszuwerten und verdichtet an ein ERP-System zu senden. Weiterhin kann mit Plant iT die Einhaltung von Qualitätsparametern, die Berechnung des Materialverbrauchs nach Auftragsliste sowie die lückenlose Nachverfolgbarkeit des gesamten Herstellungsprozesses entsprechend der gesetzlichen Vorgaben garantiert werden.

Für alle Herausforderungen der Farbenindustrie

Auftragsmanagement

- Wareneingang

- Ausmischung

- Mahlen & Dispergieren

- Komplettieren & Nuancieren

- Abfüllung

- Verpackung

- Versand

Rezeptverwaltung

- Übernahme von Stücklisten und Verbrauchsrückmeldung an ERP-Systeme

- Rezeptänderungen eines laufenden Auftrags

- Handkomponentenverwaltung

- Rezepturoptimierung

Prozessorientierte Materialwirtschaft

- Abbildung des gesamten Materialflusses über alle Prozessstufen hinweg

- Bestandsverwaltung aller Materialdaten

- Aufzeichnung und Durchführung von Nacharbeiten

- Batch- und Produktrückverfolgung

- Verlustanalyse

- ERP-gestützte Produktionsplanung mit Einbeziehung von Kapazitäten

Integriertes Energiemanagement

- Energiedatenerfassung und Visualisierung

- Energiestatistiken mit detaillierten Verbrauchsprotokollen

- Rückmeldung der Energieverbräuche an das übergeordnete Prozesskostencontrolling

- Optimieren der Fahrweise von Energiespeichern

- Anzeige des spezifischen Energieverbrauchs

Qualitäts- und Produktionsoptimierung

- Anbindung an Laborsysteme

- Workflow von QS-relevanten Prüfprozessen

- Betriebsdatenerfassung

- OEE-Kennzahlen

Service & Support

- 24/7-Support

- System Monitoring

- Analyse und Wartung

Plant iT und MES - Eine vertikale Integration

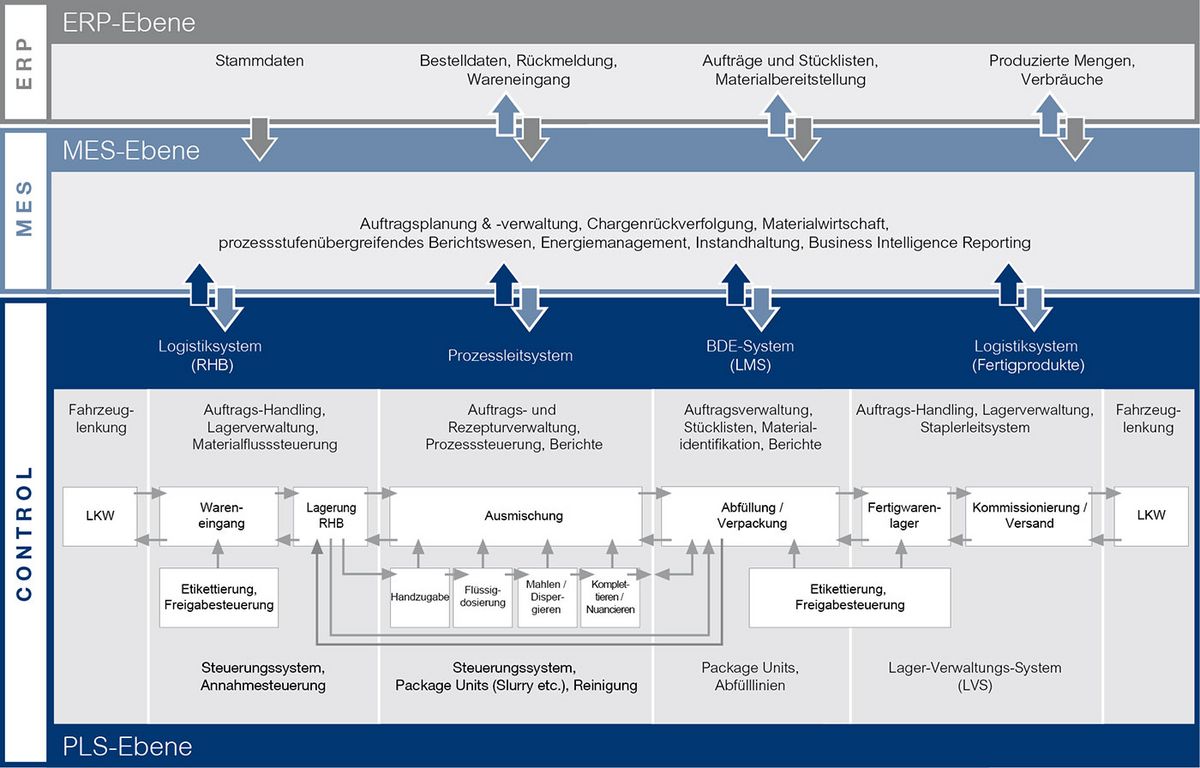

MES und PLS werden häufig als zwei separate Systeme in einem Produktionsbetrieb betrachtet. Diese Trennung wird mit Plant iT aufgelöst. Durch die Bereitstellung von MES-Funktionen innerhalb des IT-Systems Plant iT werden unnötige Schnittstellen und doppelte Administration vermieden. Darüber hinaus entsteht eine optimale Grundlage für eine durchgängige Informationsverarbeitung und eine höhere Effzienz bei der Systembedienung, Wartung und Instandhaltung sowie bei zukünftigen Erweiterungen. ProLeiT hat dafür die flexible Systemplattform Plant iT entwickelt, die aus Basissystemen und Modulen besteht und für die unterschiedlichsten Bereiche einer Produktionsanlage eingesetzt werden kann. Ein Beispiel für den modularen Aufbau der Plant iT-Systemfamilie stellt das Modul Plant iT material dar. Da die Verfügbarkeit der Materialien bei Farbanlagen von zentraler Bedeutung ist, existiert eine prozessorientierte Materialwirtschaft, die sämtliche Daten durchgängig zur Verfügung stellt. So können bei laufender Produktion Entscheidungen über Eingriffe in den Prozessablauf sehr schnell getroffen werden. Ein wesentliches Kriterium für die Qualität dieser Entscheidungen ist die Aktualität der Informationen über Bestand, örtliche Verfügbarkeit und Qualitätsstatus der zu verarbeitenden Materialien.

Plant iT gewährleistet somit die nötige Durchgängigkeit, um zum Beispiel die Rückverfolgbarkeit sicherzustellen, aber auch um Rezeptoptimierungen, abhängig von den Parametern der Rohstoffchargen, durchzuführen. Zusätzlich kann mit Plant iT der gesamte Rohwareneingang mit dem dazugehörigen Workflow abgebildet werden. Die Modularität des Prozessleitsystems Plant iT unterstützt eine stufenweise Einführung im Unternehmen. Dabei können bestehende Anlagentechnik und Abläufe integriert werden. ProLeiT verfügt über eine langjährige Projekterfahrung und zahlreiche Referenzen im Bereich Consulting und Einführung von MES-Lösungen in der Farben- und Lackindustrie.

Overall Equipment Effectiveness

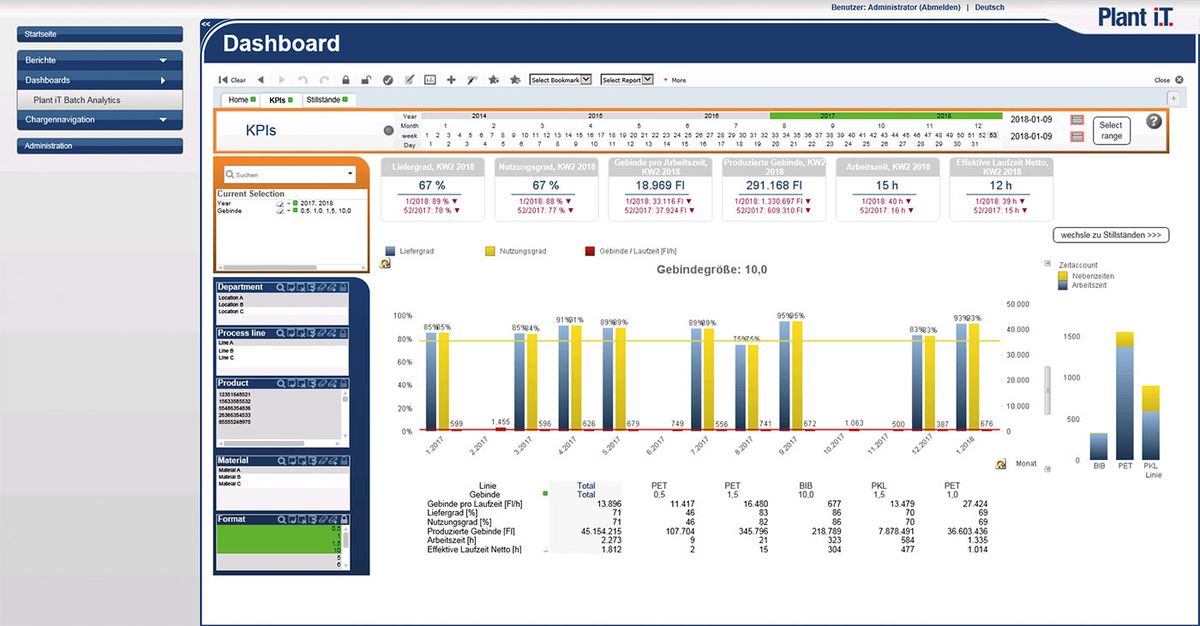

OEE als Abkürzung von „Overall Equipment Effectiveness“ ist eine Kennzahlenmethode zur Überwachung und Verbesserung der Effizienz von Produktionsanlagen. In vielen Branchen hat sich die Bewertung der Prozessqualität anhand der OEE-Methode bereits bewährt. Auch für Farben- und Lackhersteller ergeben sich zahlreiche Vorteile, in erster Linie geht es aber vor allem um eines: Transparenz. Mithilfe der OEE-Kennzahlen lassen sich Optimierungspotenziale systematisch aufdecken. Sie zeigen auf, wo Produktivitätsverluste entstehen und analysieren die Verfügbarkeit, Anlagenleistung und Qualität der einzelnen Produktionslinien. Somit bilden sie die Grundlage für alle Optimierungsmaßnahmen.

Plant iT liefert OEE-Kennzahlen und Berichte auf Knopfdruck – pro Linie und produktionsstättenübergreifend. Da hier alle Produktionsdaten vernetzt werden, sind OEE-Analysen und entsprechend detaillierte Darstellungen für die Anlageneffektivität einzelner Linien und Maschinen möglich. Abhängig von den jeweiligen Kundenanforderungen lässt sich die Auslastung der unterschiedlichen Linien untereinander genauso vergleichen wie auch die Einhaltung der Leistungskennzahlen.

Für die grafische Aufbereitung der Daten stehen beispielsweise Dashboards, Tabellen oder Listen zur Verfügung. Farben- und lackspezifische Standardanforderungen sind bereits in Plant iT integriert und lassen sich in Form von Online-Berichten unmittelbar darstellen. Dabei werden unter anderem folgende Informationen ausgewertet:

- Leistungsstatistiken

– z. B. Nutzungszeiten aller Maschinen - Energiestatistiken

– z. B. Verbräuche pro Maschine, Linie oder produziertes Gebinde - Störanalysen

– z. B. Stillstandsursachen und -zeiten pro Maschine, Linie oder Produkt - Verbrauchsanalysen

– z. B. Rohwaren / Verpackungsmaterialien pro Charge / Auftrag; Schwund / Verluste - Golden Batch-Analysen

– z. B. Prozesswertvergleich

Tracking & Tracing in der Farbenindustrie

Modernes Supply Chain Management ist heute digital. Nur so lassen sich die Wertschöpfungsketten effektiv planen und steuern. Intelligente Analyse- und Trackingtools sorgen in der Farben- und Lackindustrie für optimale Transparenz bei der Nachverfolgung der Produkte und schaffen zudem maximale Planungssicherheit.

Gründe hierfür sind nicht nur steigende Anforderungen des Handels und der Wunsch nach mehr Transparenz auf Endverbraucherseite, sondern auch der wirtschaftliche Schaden, der immer wieder durch aufwendige Rückrufaktionen entsteht. Die eindeutige Kennzeichnung und lückenlose Rückverfolgbarkeit von Waren während des gesamten Produktionszyklus bieten eine Reihe von Vorteilen. Denn durch das chronologische Tracking relevanter Prozessschritte können Erzeuger, Logistiker und Hersteller exakt dem jeweiligen Produkt bzw. Produktionsschritt zugeordnet werden. So lassen sich präventiv Fehler vermeiden oder auch im Nachhinein mögliche Fehlerquellen einfacher auffinden. Ein prozessnah arbeitendes Materialmanagement wie das optional erhältliche Modul Plant iT material bietet eine transaktionsgenaue Online-Sicht auf alle Materialbewegungen. Diese werden basierend auf einer passend zum Prozess abgebildeten Lagerstruktur erfasst und ermöglichen neben einer exakten Bestandsführung auch Recherchen und Auswertungen, insbesondere die Chargenverfolgung.

Ausgehend von einem frei wählbaren Einstiegspunkt lassen sich Recherchen in beide Richtungen durchführen. Eine nach Vorgängern (Upstream) und Nachfolgern (Downstream) aufgeteilte Sicht mit einer Darstellung der Informationen analog zur Lager- und Transaktionsübersicht macht die Navigation einfach und übersichtlich.